寿命試験によりパワーコンディショナの信頼性を向上

Wolfram Degeは、仕事でパワーコンディショナを破壊し、その過程でパワーコンディショナ改善の手助けをしています。そのために、装置を高いストレス下に置き、人工的な劣化を誘発します。実際に、極寒、灼熱、高湿、高電流、高電圧をできるだけ同時に与えて、極限環境にパワーコンディショナを置くのです。こうすることで、耐用年数に関する貴重な情報が得られます。耐用年数を伸ばすための仕事、そしてWolfram Degeのお気に入りの試験についてお伝えします。

Wolframさん、reliability engineer (信頼性管理技術者) の仕事について教えてください。どのようにしてその職を得たのですか?

簡単に言えば、私の仕事は物を破壊することですが、この破壊を非常に計画的に行います。より正確には、SMAが開発した製品、主にパワーコンディショナとその部品ですが、これを故障するまで耐久性の限界まで持っていきます。私の仕事は、生まれ持った私の性格と関係があるに違いないと思っています。幼いころから、手に入るものは何でも持って遊んだり、曲げたり、いつも壊れるまでいじっていました。

どのようにしてパワーコンディショナを破壊するのですか?

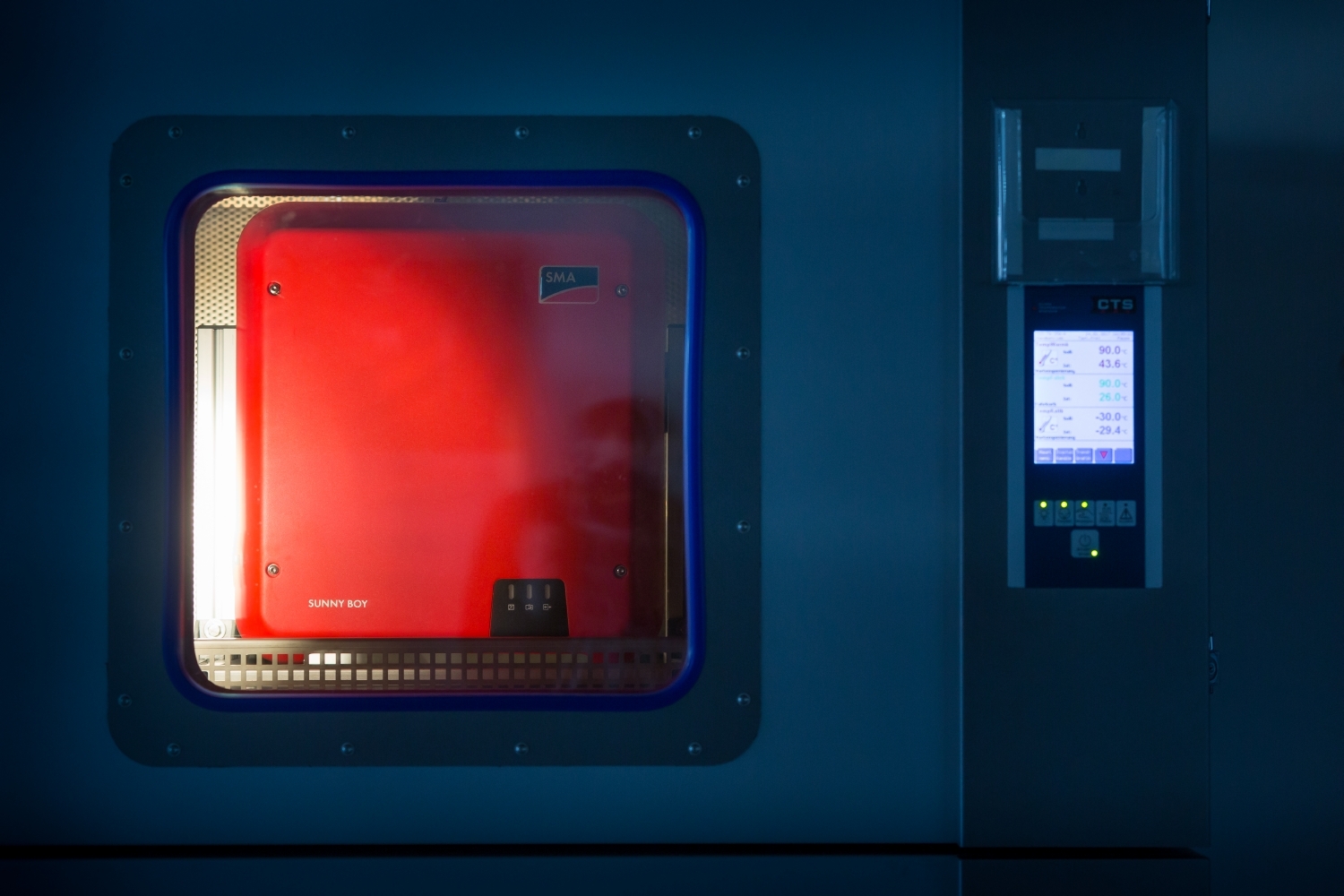

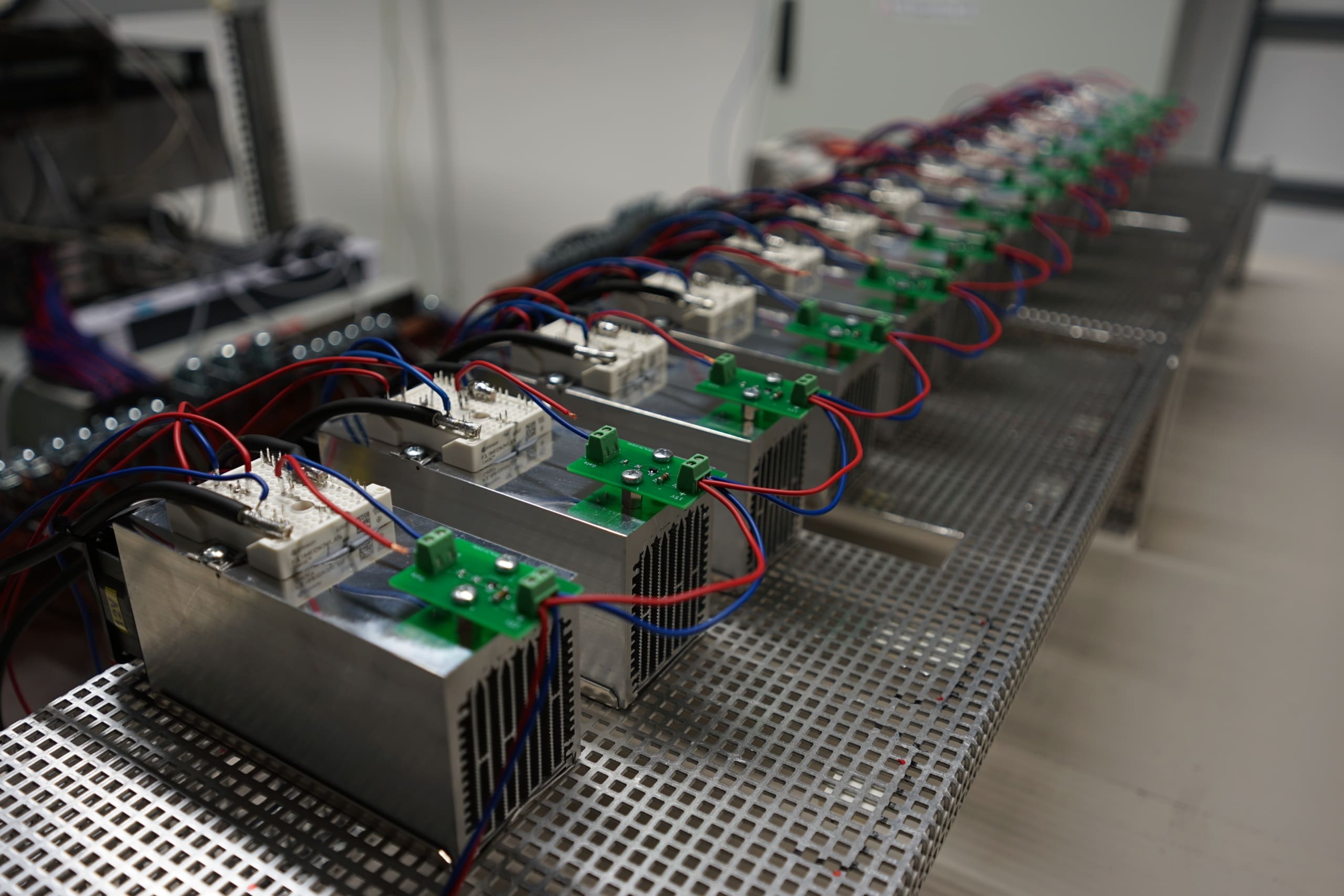

人工気候室、加温庫、電源、そして特別な試験設定を使用してパワーコンディショナが故障するまで、灼熱、極寒、温度変化、高湿、高電圧、高電流にさらします。そうするとパワーコンディショナの弱点を特定できるのです。私のところに届いた装置は、お客様の現場でさらされる可能性があるすべてのストレスを経験します。

パワーコンディショナを破壊することは信頼性管理技術者がすべきことと逆ではありませんか?

製品を破壊すること自体が目的ではありません。Robert Boschはかつて、試験後に明らかに無傷である物は、その限界が分からないため、本当に試験されたとは言えない、と言っています。私の分野、技術的信頼性では、機器の耐用年数に関する情報を収集する手段として、特定の故障を誘発しようとしています。お客様が通常の方法で使用した場合、いつその機器が故障するかを予測するために、先を見ようと試みているのです。

いつ製品の信頼性が認められるのでしょうか?また、製品が試験に合格しなかった場合はどうなるのでしょうか?

試験による予測が許容できる場合、機器の信頼性が認められます。予測された耐用年数が短すぎる場合、その情報を製品開発者に伝え、機器の耐久性を高める方法を共に考えます。例えばそのような場合、代替部品やさらに丈夫な材料に目を向ける可能性もあります。そして製品が改良されると、予測される耐用年数が当社の要件を満たすまで試験を繰り返します。

どのようにしてそれほどの短期間で機器の20年という耐用年数を検証するのでしょうか?

SMAは通常、10年から20年の耐用年数を必要とします。製品の販売前に実際の時間で試験できる会社がないことは明白です。そのため、SMAでは加速寿命試験を行っています。熱などのさまざまなストレスを高めることによって材料の劣化を早めることができます。使用しているプラスチックを溶かすほど超高温で試験するなど、不自然な方法で機器を破壊するということではありません。お客様が機器を使用した場合と同じ物理的劣化の過程をはるかに速いペースで再現するのです。そうすることで、試験時に、より早く故障を引き起こすことができます。

SMA信頼性試験におけるご自身の役割は何でしょうか?

私の仕事は、当社の製品に対する加速寿命試験を開発し、実行し、試験が完了したら、その結果をお客様が使用する機器に関する有意義な結論としてまとめることです。最大の課題は、加速試験の結果をお客様が期待する動作条件に適用することです。この計算を行うために、物理的劣化モデルを作成し、数学、特に統計学分野のツールや手法を使用します。

試験結果は開発中のSMA機器に影響を与えますか?

試験結果が不合格の場合、第一段階で、製品を直接改善する手段としての機器の修正や変更について議論します。調査結果から一般的なルールを導き出すことができれば、開発エンジニアが新製品に取り組む時に使用する様々な設計ガイドラインにも、これらの行動が組み込まれます。その結果、SMAパワーコンディショナの信頼性が常に高められることになります。

お気に入りの試験は何でしょうか?またそれはなぜでしょうか?

SMA凝縮試験という、同時にさまざまな種類のストレスに機器をさらす試験があります。機器を極寒、灼熱、温度変化の他、高湿に長期間さらします。これにより、その前のモードよりも興味深い、広範にわたる故障モードが生成されます。機材があれば、故障モードをカメラに収めることはとても楽しいです。こういった故障の発生を防ぐには、十分な創造性、そして開発チームの仲間とのよいチームワークが必要です。いつでも素晴らしく変化に富んだ挑戦ができます。

Feel free to contribute!